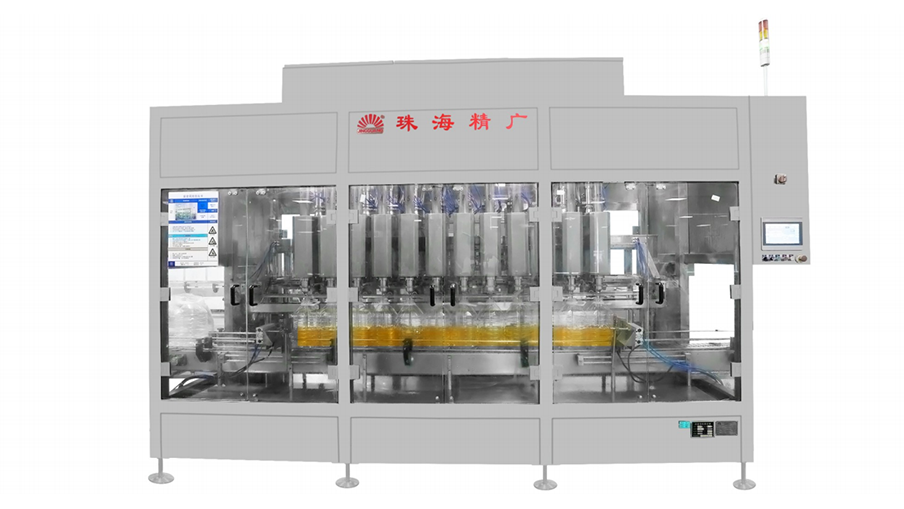

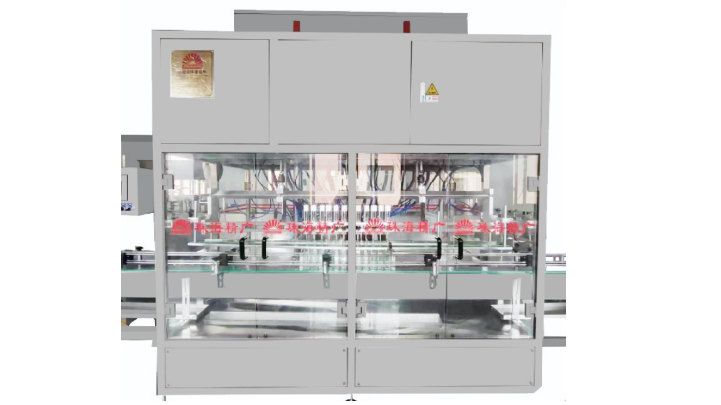

食用油灌裝生產線是如何保障油品的質量穩定性的

食用油灌裝生產線通過一系列技術手段和嚴格的管理流程來保障油品的質量穩定性,主要包括以下幾個關鍵環節:

1.灌裝前的預處理

油品過濾與除雜:在灌裝前,油品會經過多級過濾(如金屬濾網、活性炭過濾等),去除可能的雜質、懸浮物或氧化產物。

溫度控制:通過熱交換器或冷卻系統將油品調整至適宜溫度(如25~30℃),避免高溫導致氧化或低溫導致結晶。

容器清潔與消毒:空瓶(PET瓶、玻璃瓶等)經過高壓清洗、紫外線殺菌或無菌水沖洗,確保容器無污染。

2.灌裝過程的精準控制

精確計量:采用高精度流量計或電子稱重系統,誤差可控制在±0.05%以內,確保每瓶容量一致。

惰性氣體保護(如充氮保鮮):在灌裝時注入氮氣,置換瓶內氧氣,延緩油脂氧化酸敗,延長保質期。

密封性保障:通過自動旋蓋機或壓蓋機確保瓶口密封性,防止漏油或外界污染物進入,部分生產線配備密封性檢測儀(如真空負壓測試)。

3.在線質量監測系統

視覺檢測系統:利用攝像頭和AI算法檢測瓶內異物、液位高度、標簽完整性等。

金屬檢測:剔除含金屬碎屑或其他異物的產品。

傳感器實時監控:通過pH傳感器、氧化值傳感器等監測油品的關鍵指標(如酸價、過氧化值),異常時自動報警并暫停灌裝。

4.生產環境與設備管理

潔凈車間:灌裝區域通常為潔凈室(Class 1000或更高標準),控制空氣中的塵埃和微生物。

設備自動化:采用PLC(可編程邏輯控制器)或SCADA系統,減少人工干預,避免交叉污染。

5.灌裝后的質量控制

批次追溯系統:每批產品記錄灌裝時間、生產線編號、原料來源等信息,便于質量問題追溯。

實驗室抽檢:定期取樣檢測脂肪酸組成、抗氧化劑含量、微生物指標等,確保符合國家標準(如GB 2716-2018)。

穩定性測試:模擬倉儲環境(高溫、高濕)進行加速氧化試驗,驗證保質期。

6.管理與人員培訓

HACCP體系:識別關鍵控制點(如灌裝溫度、密封性),制定預防措施。

操作員培訓:定期對員工進行衛生規范、設備操作和應急處理培訓,減少人為失誤。

7.其他關鍵技術創新示例

無菌灌裝技術:用于高端食用油(如橄欖油),在無菌環境下完成灌裝。

區塊鏈溯源:部分企業采用區塊鏈技術記錄從原料到灌裝的全流程數據,提升透明度。

通過以上多環節協同控制,現代食用油灌裝生產線能夠在高效生產的同時,確保油品的新鮮度、安全性和長期穩定性,滿足消費者和監管要求。