一條完整的食用油灌裝生產線一般是啥樣的

一條完整的食用油灌裝生產線通常涵蓋從空瓶輸送、灌裝、封口到成品包裝的全流程,結合自動化技術實現高效精準生產。以下是其核心組成、工作流程及關鍵特性的詳細解析:

一、生產線核心組成設備

1.空瓶處理系統

-自動輸送線:通過傳送帶或輥道輸送空瓶,配備定位傳感器確保瓶口對準灌裝頭。

-清洗機(選配):對空桶進行內外清洗(如噴淋、氣吹),保證衛生標準(一般針對玻璃瓶)。

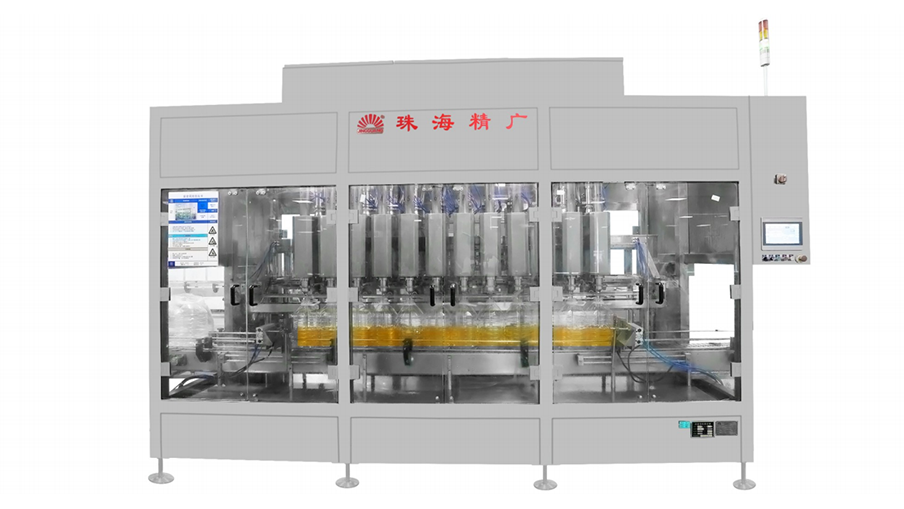

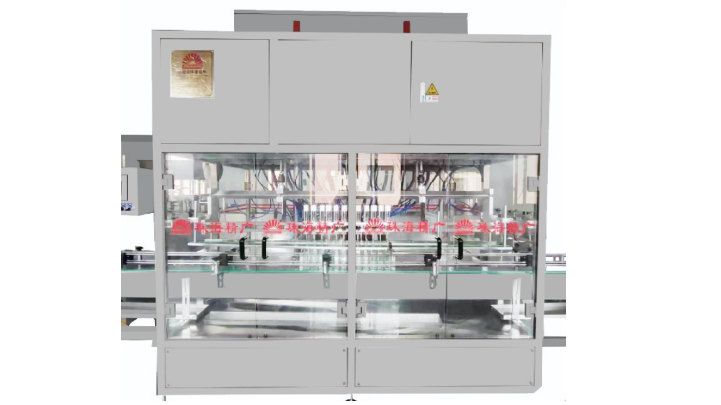

2.灌裝主機

-灌裝機類型:

-全自動多頭灌裝機:常見2/4/6/8/10/12頭等配置,支持100ml-20L容量灌裝,單頭速度可達100-300桶/小時(視容量而定)。

-計量方式:采用流量計或電子稱重式計量,支持溫度補償功能,自動校正因油溫變化導致的密度差異,灌裝精度≤±0.5%FS(部分高端設備可達≤±0.1%)。

-核心技術:

-雙速灌裝:初始快速灌裝,接近目標量時慢速補償,避免溢出。

-防滴漏設計:機械式密封+真空回吸裝置,確保灌裝后無殘液滴落。

3.封口系統

-自動壓蓋機:感應式定位壓蓋,支持不同規格瓶蓋(如旋蓋、壓蓋),與灌裝機聯動實現無縫對接。

4.后處理設備(可選配)

-燈檢臺:人工或自動檢測灌裝量、密封性及雜質。

-貼標機:自動粘貼標簽(含生產日期、成分等),支持圓瓶、方瓶等不同形狀。

-噴碼機:打印批次號、保質期等信息,通常集成在輸送線上。

-包裝線:包括開箱機、裝箱機、封箱機及碼垛機器人,實現成品的自動化裝箱和碼垛。

二、工作流程

1.空瓶上料:人工或機械臂將空桶放置到輸送線上,傳送帶自動輸送至灌裝工位。

2.精準灌裝:傳感器檢測桶位后,灌裝頭下降,按預設量(容積或重量)開始雙速灌裝,完成后自動回吸防滴漏。

3.封口處理:灌裝后的桶經輸送線進入壓蓋機,自動完成上蓋和壓合(部分高端線支持全自動上蓋,無需人工干預,如摘要2)。

4.質量檢測:通過燈檢或重量復檢剔除不合格品(如灌裝量不足、漏蓋)。

5.標簽與噴碼:貼標機自動定位貼標,噴碼機同步打印追溯信息。

6.成品包裝:開箱機生成紙箱,機器人將成品桶裝箱,封箱后碼垛至托盤,完成全流程。

三、技術參數與性能

-灌裝容量:覆蓋小包裝(100ml-1L)、中包裝(1-5L)及大包裝(5-10L),支持定制化調整。

-速度與效率:單頭灌裝速度100-300桶/小時(小容量更高),多頭生產線產能可達1500-3000桶/小時。

-控制與操作:PLC程序控制+觸摸屏人機界面(HMI),支持參數一鍵設定,變頻調速調節輸送速度。

-衛生標準:與物料接觸部件采用316L不銹鋼或食品級材料,符合GMP標準,易拆卸清洗。

-智能化:部分高端線集成物聯網(IoT),可遠程監控設備狀態、產量及故障預警。

四、適用場景與優勢

-適用范圍:花生油、大豆油、菜籽油、橄欖油等各類食用油,兼顧潤滑油、化工液體等相似流體。

-優勢:

-自動化程度高:全自動線僅需1-2人操作(放置空桶和監控),降低人工成本。

-高精度與穩定性:流量計或稱重式計量結合溫度補償,確保不同批次灌裝量一致。

-靈活適配:模塊化設計支持快速切換包裝規格(如從1L切換至5L僅需調整參數,無需更換硬件)。

五、常見生產線配置示例

1.小型生產線(適合中小批量):

全自動灌裝機(2-4頭)+手動壓蓋機+人工貼標+簡易輸送線。

2.中大型生產線(規模化生產):

全自動多頭灌裝機(6-12頭)+自動壓蓋機+高速貼標機+噴碼機+開、裝、封箱機+碼垛機器人(有些大型企業還會額外配置全自動吹瓶機、理環壓環機、智能立體庫等)。

總結

食用油灌裝生產線以“高效、精準、智能”為核心,通過自動化設備串聯各工序,實現從空桶到成品的全流程管控。用戶可根據產能需求(如小包裝零售油或大桶工業用油)選擇適配的設備組合,同時兼顧衛生標準與成本效益。