如何優(yōu)化食用油灌裝生產(chǎn)線的裝箱工序

優(yōu)化食用油灌裝生產(chǎn)線的裝箱工序可從設(shè)備升級、布局調(diào)整、人員管理與培訓(xùn)、質(zhì)量控制及信息化建設(shè)等方面著手,以下是具體措施:

一、設(shè)備升級與優(yōu)化

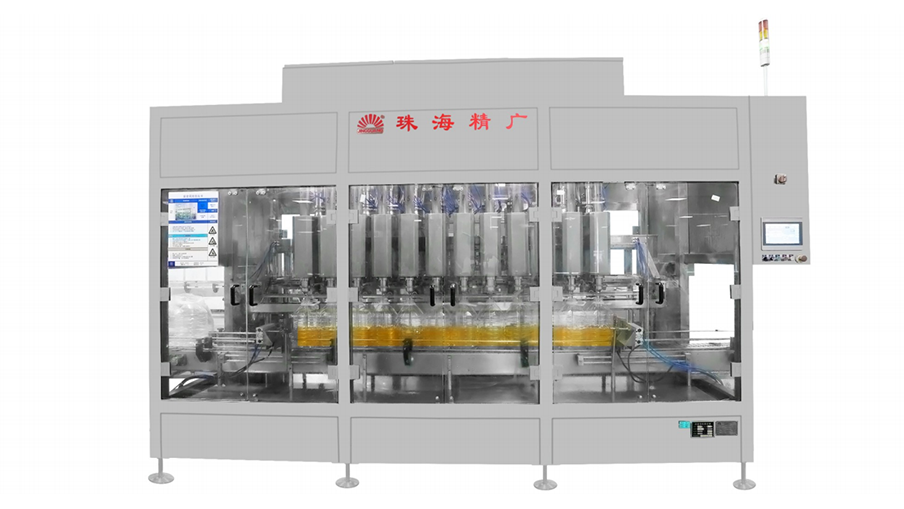

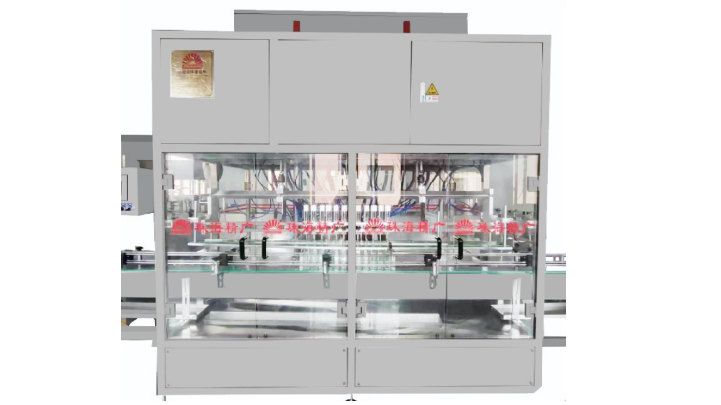

1.選用高速高效裝箱設(shè)備

評估設(shè)備性能:在選擇裝箱設(shè)備時,要綜合考慮設(shè)備的裝箱速度、精度、穩(wěn)定性以及對不同瓶型和箱型的適應(yīng)性。例如,新型的全自動高速裝箱機,其裝箱速度可達每分鐘20-30箱甚至更高,相比傳統(tǒng)設(shè)備有顯著提升。同時,設(shè)備應(yīng)具備精準的定位和抓取功能,確保瓶子準確無誤地放入紙箱,減少因誤操作導(dǎo)致的停機調(diào)整時間。

與生產(chǎn)線匹配:根據(jù)灌裝生產(chǎn)線的產(chǎn)能和產(chǎn)品特點,選擇與之匹配的裝箱設(shè)備。如果灌裝速度較快,應(yīng)選用裝箱速度相當或略高的設(shè)備,避免因裝箱環(huán)節(jié)成為生產(chǎn)瓶頸。例如,對于大型食用油生產(chǎn)企業(yè),日產(chǎn)量較高,可選擇大型高速裝箱機,并配備足夠的紙箱儲存和輸送裝置,確保設(shè)備連續(xù)穩(wěn)定運行。

2.優(yōu)化設(shè)備配置與功能

增加自動化輔助裝置:為裝箱設(shè)備配備自動化輔助裝置,如自動開箱機、自動封箱機、自動貼標機(用于紙箱標識)等,實現(xiàn)裝箱工序的全自動化流程。自動開箱機能夠快速、準確地打開紙箱,為裝箱做好準備;自動封箱機可確保紙箱封口牢固、美觀;自動貼標機便于對產(chǎn)品進行追溯和管理。這些裝置與裝箱機協(xié)同工作,可大幅提高整體生產(chǎn)效率。

實現(xiàn)設(shè)備多功能集成:考慮選用多功能集成的裝箱設(shè)備,如具備自動換箱型、自動調(diào)整裝箱模式(如不同瓶數(shù)組合裝箱)等功能的設(shè)備。這樣在生產(chǎn)過程中,可根據(jù)訂單需求快速切換包裝規(guī)格,無需頻繁更換設(shè)備或進行復(fù)雜的人工調(diào)整,提高設(shè)備的靈活性和生產(chǎn)效率。例如,在生產(chǎn)不同規(guī)格的小包裝食用油時,設(shè)備能自動從6瓶裝一箱切換到12瓶裝一箱,滿足市場多樣化需求。

二、生產(chǎn)線布局優(yōu)化

1.縮短物料輸送距離

合理規(guī)劃車間布局:對灌裝生產(chǎn)線和裝箱區(qū)域進行整體規(guī)劃,使灌裝好的瓶子到裝箱工位的輸送距離最短。可采用直線型或U型生產(chǎn)線布局,減少瓶子在輸送過程中的迂回和停留時間。例如,將灌裝設(shè)備與裝箱設(shè)備依次排列在同一條直線上,中間通過短距離輸送帶連接,使瓶子能夠快速、順暢地進入裝箱工序。

優(yōu)化輸送帶設(shè)計:選擇合適的輸送帶類型和速度,確保瓶子在輸送過程中平穩(wěn)、高效。高速輸送帶可用于長距離輸送,在接近裝箱工位時切換為低速、高精度的輸送帶,便于裝箱設(shè)備準確抓取瓶子。同時,合理設(shè)置輸送帶的寬度和高度,避免瓶子在輸送過程中出現(xiàn)碰撞、傾倒等情況。

2.實現(xiàn)各工序無縫銜接

建立緩沖區(qū)域:在灌裝工序和裝箱工序之間設(shè)置適當?shù)木彌_區(qū)域,如采用積累式輸送帶或緩存平臺。當裝箱工序出現(xiàn)短暫停機或速度調(diào)整時,緩沖區(qū)域可存儲一定數(shù)量的瓶子,避免影響灌裝工序的正常運行;反之,當灌裝工序產(chǎn)量波動時,緩沖區(qū)域也能起到調(diào)節(jié)作用,保證裝箱工序的物料供應(yīng)相對穩(wěn)定。

同步控制系統(tǒng):引入先進的同步控制系統(tǒng),使灌裝、裝箱、碼垛等工序的設(shè)備能夠協(xié)同工作,實現(xiàn)生產(chǎn)節(jié)奏的精準匹配。通過傳感器和控制系統(tǒng)實時監(jiān)測各工序的生產(chǎn)狀態(tài),根據(jù)實際情況自動調(diào)整設(shè)備的運行速度和啟動停止時間。例如,當裝箱機完成一箱的裝箱動作后,立即向灌裝工序發(fā)送信號,灌裝設(shè)備根據(jù)信號適時啟動,進行下一批瓶子的灌裝,確保整個生產(chǎn)線的高效連續(xù)運行。

三、人員管理與培訓(xùn)

1.合理配置人力資源

明確崗位職責:根據(jù)裝箱工序的工作內(nèi)容和設(shè)備操作要求,明確每個崗位的職責和工作范圍。例如,設(shè)置裝箱機操作員、紙箱供應(yīng)員、質(zhì)量檢驗員等崗位,確保每個環(huán)節(jié)都有專人負責,避免職責不清導(dǎo)致的工作效率低下或質(zhì)量問題。

優(yōu)化人員數(shù)量:根據(jù)生產(chǎn)線的產(chǎn)能和設(shè)備自動化程度,合理確定裝箱工序的人員數(shù)量。在設(shè)備自動化程度較高的情況下,可適當減少直接操作設(shè)備的人員,增加設(shè)備維護、質(zhì)量控制和物料管理等方面的人員,提高整體生產(chǎn)效率和產(chǎn)品質(zhì)量。例如,對于全自動化裝箱生產(chǎn)線,可安排一名操作員負責監(jiān)控設(shè)備運行和處理突發(fā)情況,同時配備專業(yè)的設(shè)備維護人員定期進行設(shè)備保養(yǎng)和維修,確保設(shè)備長期穩(wěn)定運行。

2.加強人員培訓(xùn)與技能提升

操作技能培訓(xùn):對裝箱工序的操作人員進行系統(tǒng)的培訓(xùn),使其熟悉設(shè)備的操作方法、維護要點和安全注意事項。培訓(xùn)內(nèi)容包括設(shè)備的啟動、停止、參數(shù)調(diào)整、故障排除等操作技能,以及如何正確處理各種包裝材料和產(chǎn)品。通過實際操作演練和理論知識學(xué)習(xí)相結(jié)合的方式,提高操作人員的技能水平,減少因操作不當導(dǎo)致的設(shè)備停機和生產(chǎn)事故。

質(zhì)量意識培養(yǎng):加強操作人員的質(zhì)量意識教育,讓他們了解裝箱質(zhì)量對產(chǎn)品整體質(zhì)量和企業(yè)形象的重要性。培養(yǎng)操作人員嚴謹認真的工作態(tài)度,使其在裝箱過程中嚴格按照質(zhì)量標準進行操作,如確保裝箱數(shù)量準確、產(chǎn)品排列整齊、紙箱封裝嚴密等。同時,建立質(zhì)量激勵機制,對質(zhì)量表現(xiàn)優(yōu)秀的操作人員給予獎勵,對因人為因素導(dǎo)致質(zhì)量問題的人員進行相應(yīng)處罰,提高全體人員對質(zhì)量的重視程度。

四、質(zhì)量控制與改進

1.實時質(zhì)量監(jiān)測與反饋

安裝在線檢測設(shè)備:在裝箱工序中安裝在線檢測設(shè)備,如光電傳感器、視覺檢測系統(tǒng)等,對裝箱過程中的關(guān)鍵質(zhì)量指標進行實時監(jiān)測。光電傳感器可用于檢測裝箱數(shù)量是否準確,當檢測到瓶子數(shù)量不符合設(shè)定要求時,立即發(fā)出警報并停止裝箱動作;視覺檢測系統(tǒng)則可對產(chǎn)品排列整齊度、標簽完整性、紙箱外觀等進行全面檢測,及時發(fā)現(xiàn)并剔除存在質(zhì)量問題的產(chǎn)品。

建立質(zhì)量反饋機制:將檢測設(shè)備收集到的質(zhì)量數(shù)據(jù)實時反饋給操作人員和生產(chǎn)管理系統(tǒng),以便及時采取糾正措施。例如,當發(fā)現(xiàn)某一批次產(chǎn)品的裝箱質(zhì)量問題較多時,生產(chǎn)管理人員可根據(jù)反饋信息迅速分析原因,可能是設(shè)備參數(shù)設(shè)置不當、包裝材料質(zhì)量問題或人員操作失誤等,然后針對性地進行調(diào)整和改進,避免問題擴大化。同時,對質(zhì)量數(shù)據(jù)進行統(tǒng)計分析,找出質(zhì)量波動的規(guī)律和趨勢,為持續(xù)改進提供依據(jù)。

2.持續(xù)質(zhì)量改進措施

定期設(shè)備維護與校準:制定嚴格的設(shè)備維護計劃,定期對裝箱設(shè)備進行保養(yǎng)、清潔、潤滑和關(guān)鍵部件的檢查與更換,確保設(shè)備性能穩(wěn)定、精度可靠。同時,定期對檢測設(shè)備和計量裝置進行校準,保證質(zhì)量檢測數(shù)據(jù)的準確性。例如,每周對裝箱機的機械部件進行檢查和緊固,每月對傳感器和計量器進行校準,確保設(shè)備始終處于最佳工作狀態(tài)。

優(yōu)化工藝流程與操作規(guī)范:根據(jù)質(zhì)量監(jiān)測結(jié)果和生產(chǎn)實際情況,不斷優(yōu)化裝箱工序的工藝流程和操作規(guī)范。例如,針對容易出現(xiàn)產(chǎn)品排列不整齊的問題,調(diào)整裝箱機的抓取順序和放置方式;對紙箱封裝質(zhì)量不穩(wěn)定的情況,優(yōu)化封箱機的參數(shù)設(shè)置和封箱工藝。通過持續(xù)改進,提高裝箱工序的質(zhì)量和效率,降低質(zhì)量成本。

五、信息化建設(shè)與數(shù)據(jù)應(yīng)用

1.引入生產(chǎn)管理系統(tǒng)

生產(chǎn)計劃與調(diào)度:利用生產(chǎn)管理系統(tǒng)實現(xiàn)對裝箱工序的生產(chǎn)計劃制定、任務(wù)分配和進度跟蹤。根據(jù)訂單需求和庫存情況,系統(tǒng)自動生成合理的生產(chǎn)計劃,將任務(wù)分配到各個設(shè)備和崗位,并實時監(jiān)控生產(chǎn)進度,確保按時完成生產(chǎn)任務(wù)。例如,系統(tǒng)根據(jù)市場訂單預(yù)測和當前庫存水平,為裝箱工序安排每天的生產(chǎn)任務(wù)量和產(chǎn)品規(guī)格組合,同時根據(jù)設(shè)備運行狀況和人員出勤情況進行動態(tài)調(diào)整,提高生產(chǎn)計劃的準確性和靈活性。

設(shè)備管理與維護:通過生產(chǎn)管理系統(tǒng)對裝箱設(shè)備的運行狀態(tài)進行實時監(jiān)測和管理。系統(tǒng)連接設(shè)備的傳感器和控制器,采集設(shè)備的運行參數(shù)(如溫度、壓力、速度等)、故障報警信息等數(shù)據(jù),實現(xiàn)設(shè)備的遠程監(jiān)控和故障診斷。當設(shè)備出現(xiàn)異常時,系統(tǒng)自動發(fā)出警報并提示維護人員進行處理,同時提供設(shè)備維護歷史記錄和維修建議,幫助維護人員快速解決問題,減少設(shè)備停機時間。

2.數(shù)據(jù)分析與決策支持

生產(chǎn)效率分析:收集和分析裝箱工序的各類數(shù)據(jù),如設(shè)備運行時間、停機時間、裝箱數(shù)量、質(zhì)量合格率等,評估生產(chǎn)效率和設(shè)備利用率。通過數(shù)據(jù)分析找出影響生產(chǎn)效率的關(guān)鍵因素,如設(shè)備故障頻繁、人員操作效率低、物料供應(yīng)不及時等,并制定相應(yīng)的改進措施。例如,通過對比不同時間段或不同批次產(chǎn)品的生產(chǎn)數(shù)據(jù),發(fā)現(xiàn)某臺裝箱機在下午時段的停機時間較長,進一步分析原因可能是設(shè)備散熱不良導(dǎo)致溫度過高,從而采取增加散熱裝置等改進措施,提高設(shè)備運行效率。

質(zhì)量數(shù)據(jù)分析:對質(zhì)量檢測數(shù)據(jù)進行深入分析,挖掘質(zhì)量問題的潛在原因和規(guī)律。利用統(tǒng)計分析方法(如六西格瑪、SPC控制圖等)對產(chǎn)品質(zhì)量特性進行分析,確定質(zhì)量控制的關(guān)鍵節(jié)點和改進方向。例如,通過繪制裝箱數(shù)量誤差的控制圖,發(fā)現(xiàn)誤差呈現(xiàn)一定的周期性變化,經(jīng)過調(diào)查分析發(fā)現(xiàn)是由于操作人員在交接班時注意力不集中導(dǎo)致計數(shù)錯誤,于是加強了交接班管理和人員培訓(xùn),有效降低了裝箱數(shù)量誤差率。同時,根據(jù)質(zhì)量數(shù)據(jù)分析結(jié)果優(yōu)化質(zhì)量檢測策略,合理調(diào)整檢測頻率和樣本量,提高質(zhì)量控制的有效性和經(jīng)濟性。

通過以上綜合措施的實施,可以有效優(yōu)化食用油灌裝生產(chǎn)線的裝箱工序,提高生產(chǎn)效率、降低成本、提升產(chǎn)品質(zhì)量,增強企業(yè)在市場中的競爭力。在實際優(yōu)化過程中,企業(yè)應(yīng)根據(jù)自身的生產(chǎn)規(guī)模、設(shè)備狀況、人員素質(zhì)和市場需求等因素,有針對性地選擇和實施適合的優(yōu)化策略,并持續(xù)跟蹤和評估優(yōu)化效果,不斷進行改進和完善。