食用油液氮加注:原理、工藝、設備與質量控制

在食用油生產領域,液氮加注是一項關鍵工藝,對產品質量和儲存穩定性起著至關重要的作用。以下將從原理、工藝過程、設備選擇、質量控制以及行業應用和發展趨勢等方面進行詳細闡述。

食用油加液氮

一、液氮加注的原理

1.物理特性與作用基礎

液氮是氮氣在低溫下的液態形式,其沸點極低,為-196℃。這種極低的溫度使液氮在接觸常溫環境時會迅速汽化。當液氮被加注到食用油包裝中時,它會在短時間內從液態轉變為氣態,體積急劇膨脹。例如,1升液氮在常溫常壓下可汽化成約696升氮氣。氮氣是一種惰性氣體,具有化學性質不活潑的特點,它能夠有效地將食用油與空氣隔絕開來。

食用油中含有大量的不飽和脂肪酸,這些不飽和脂肪酸容易與空氣中的氧氣發生氧化反應。氧化反應會導致食用油產生異味、酸敗,降低營養價值,甚至產生有害物質。而液氮加注后形成的氮氣層,阻止了氧氣與食用油的接觸,從而顯著減緩了氧化過程,延長了食用油的保質期。

二、工藝過程

1.加注前準備

食用油處理:在進行液氮加注之前,食用油需要經過一系列的預處理工序。首先是精煉過程,通過脫膠、脫酸、脫色、脫臭等步驟,去除油脂中的雜質、游離脂肪酸、色素和異味物質,提高食用油的品質和穩定性。然后進行過濾,進一步去除微小雜質,確保油液純凈,避免雜質影響液氮加注效果和后續產品質量。

設備檢查與調試:對液氮加注設備進行全面檢查,確保設備各部件正常運行。包括檢查液氮儲罐的壓力、液位,確保液氮供應充足;檢查加注管道是否暢通,無泄漏;調試加注量控制系統,根據產品規格和工藝要求設定準確的液氮加注量。例如,對于5升裝的食用油桶,可能需要設定加注10-15毫升的液氮量,具體數值需根據油品特性和包裝要求進行調整。

2.加注過程

液氮的獲取與輸送:液氮通常儲存在專用的低溫儲罐中,儲罐具有良好的絕熱性能,以減少液氮的蒸發損失。在加注時,通過壓力差或泵將液氮從儲罐輸送到加注頭。輸送過程中,液氮管道需要進行良好的絕熱處理,防止液氮在輸送過程中過度汽化。

精確加注:加注頭將液氮精準地注入食用油包裝容器中。加注量的控制至關重要,它直接影響到食用油的保鮮效果和包裝的安全性。目前,先進的加注設備采用高精度的計量系統,如質量流量計或容積式計量泵,能夠精確控制液氮的加注量,誤差可控制在極小范圍內,一般在±1毫升以內。

加注位置選擇:液氮加注位置通常選擇在容器的頂部空間。這樣,當液氮汽化時,氮氣會自然地填充在油面上方,形成一層有效的保護氣層。對于一些特殊包裝形式,如軟包裝或異形瓶,可能需要根據容器結構和液體流動特性,優化加注位置和方式,確保氮氣能夠均勻分布在容器內,充分發揮其隔絕氧氣的作用。

3.加注后處理

密封包裝:在液氮加注完成后,立即對食用油容器進行密封包裝。密封方式根據包裝容器類型而異,常見的有旋蓋密封、壓蓋密封等。確保密封嚴實,防止氮氣泄漏,保持包裝內的無氧環境。對于瓶裝食用油,瓶蓋的密封性能尤為關鍵,需要進行嚴格的質量檢測,如采用真空檢測或壓力檢測方法,確保瓶蓋密封良好,無泄漏現象。

標識與追溯:對加注液氮后的食用油產品進行清晰的標識,注明產品信息、生產日期、批次、液氮加注量等重要參數。同時,建立完善的產品追溯系統,以便在出現質量問題時能夠快速追溯到生產過程中的各個環節,包括原料來源、加工過程、液氮加注情況等,及時采取措施進行處理,保障消費者權益。

三、設備選擇

1.液氮儲罐

容量與絕熱性能:液氮儲罐的容量應根據生產規模和使用需求進行選擇。大型食用油生產企業可能需要配備數立方米甚至更大容量的儲罐,以滿足連續生產的需求。同時,儲罐的絕熱性能至關重要,優質的絕熱材料和結構設計能夠有效減少液氮的蒸發損失,降低生產成本。例如,采用多層真空絕熱技術的儲罐,其液氮日蒸發率可控制在較低水平,確保液氮的有效儲存和使用。

安全設計:儲罐應配備安全裝置,如安全閥、爆破片等,以防止因壓力過高導致罐體破裂等危險情況發生。此外,還應具備液位監測和壓力監測系統,實時監控儲罐內液氮的液位和壓力,便于及時補充液氮和確保設備安全運行。

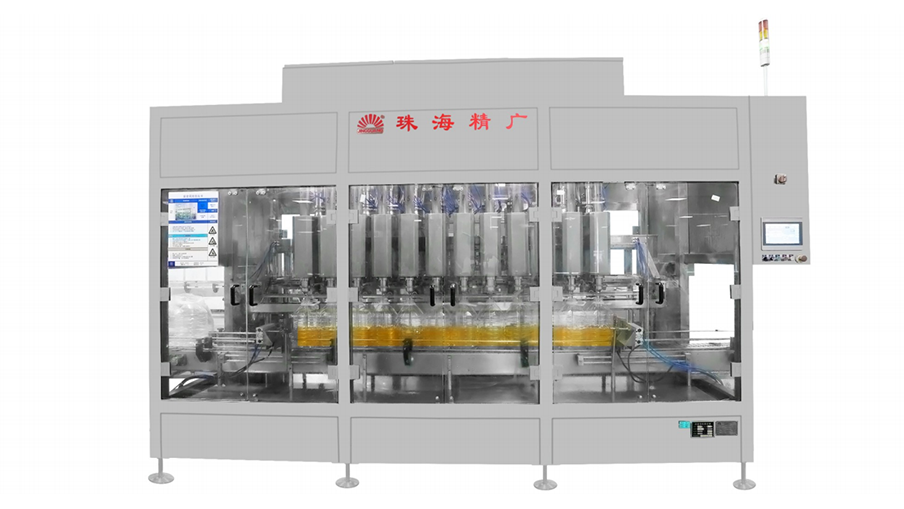

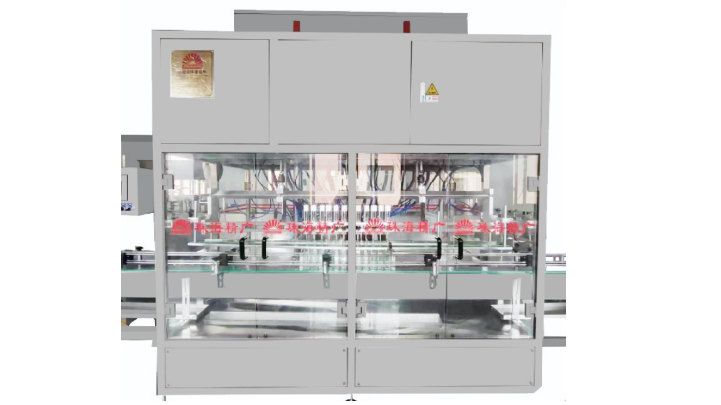

2.加注機

計量精度與穩定性:加注機的計量精度直接影響到液氮加注量的準確性,進而影響產品質量。高精度的加注機應具備穩定的計量性能,不受溫度、壓力等環境因素的影響。例如,采用先進的科里奧利質量流量計的加注機,能夠在不同工況下精確測量液氮流量,確保加注量的一致性。

加注速度與適應性:根據生產效率要求,選擇具有合適加注速度的設備。同時,加注機應能夠適應不同包裝規格和形狀的容器,具備靈活的加注頭設計和調整功能,方便在不同生產線之間切換使用。例如,對于小包裝食用油生產線,可能需要加注速度較快的設備,以滿足大規模生產需求;而對于大包裝或異形包裝生產線,則需要加注機具備更好的適應性,確保液氮準確加注到容器內。

3.管道系統

絕熱與材質選擇:液氮輸送管道需要采用良好的絕熱材料進行包覆,如聚氨酯泡沫等,以減少液氮在輸送過程中的汽化損失。管道材質應選擇耐低溫、高強度的材料,如不銹鋼等,確保管道在低溫環境下不會脆裂,保證液氮輸送的安全和穩定。

管徑與布局優化:合理設計管道管徑和布局,根據加注量和輸送距離選擇合適的管徑,確保液氮在管道內的流速適中,既避免流速過快造成壓力損失和管道振動,又防止流速過慢導致液氮在管道內過度汽化。同時,優化管道布局,減少彎頭和阻力部件,提高液氮輸送效率。

四、質量控制

1.加注量控制

定期校準與檢測:對液氮加注設備的計量系統進行定期校準,使用標準砝碼或已知容量的容器進行比對測試,確保加注量的準確性。校準周期可根據設備使用頻率和精度要求確定,一般為每周或每月一次。同時,在生產過程中,采用在線檢測技術,實時監測液氮加注量,如通過安裝在加注管道上的流量傳感器,將數據傳輸到控制系統,一旦發現加注量異常,及時進行調整。

工藝參數優化:根據不同食用油產品的特性、包裝規格和儲存條件,優化液氮加注量的工藝參數。通過實驗和數據分析,確定最佳的加注量范圍,以達到最佳的保鮮效果和包裝安全性。例如,對于不同種類的食用油,如橄欖油、大豆油、玉米油等,其氧化穩定性不同,所需的液氮加注量可能會有所差異;對于不同包裝尺寸的容器,也需要相應調整加注量,確保氮氣能夠充分填充容器頂部空間,有效隔絕氧氣。

2.安全控制

人員培訓與操作規范:對操作人員進行專業的液氮加注安全培訓,使其熟悉液氮的特性、設備操作流程和安全注意事項。操作人員應嚴格按照操作規程進行設備操作,避免因誤操作導致液氮泄漏、凍傷等安全事故發生。例如,在開啟液氮儲罐閥門時,應緩慢操作,防止壓力突變;在加注過程中,嚴禁人員接觸液氮加注口,防止液氮飛濺傷人。

設備維護與安全檢查:定期對液氮加注設備進行維護保養,檢查設備各部件的運行狀況,包括管道連接是否牢固、閥門密封性能是否良好、安全裝置是否正常工作等。建立安全檢查制度,每日或每周對設備進行安全檢查,及時發現并排除安全隱患。同時,在設備周圍設置明顯的安全警示標識,提醒操作人員和其他人員注意安全。

3.產品質量檢測

包裝密封性檢測:采用多種方法檢測食用油包裝的密封性,如真空衰減法、壓力衰減法、染色滲透法等。通過檢測包裝在一定壓力或真空條件下的氣體泄漏情況,判斷瓶蓋或包裝封口的密封性能是否符合要求。對于密封不合格的產品,及時進行挑揀和處理,防止因氮氣泄漏導致產品氧化變質。

氧化穩定性檢測:定期抽取加注液氮后的食用油樣品,進行氧化穩定性檢測。常用的檢測方法包括過氧化值測定、酸價測定、安息香酸值測定等。通過檢測這些指標的變化情況,評估食用油的氧化程度和保質期,確保產品在規定的儲存期內保持良好的品質。如果發現產品氧化穩定性下降,及時調整生產工藝,如優化液氮加注量、改進包裝材料等。

五、行業應用和發展趨勢

1.行業應用現狀

在食用油行業,液氮加注工藝已廣泛應用于各類食用油產品的生產,包括常見的大豆油、玉米油、花生油、橄欖油、菜籽油等。無論是小包裝家庭用油還是大包裝餐飲用油,都受益于液氮加注技術帶來的保鮮和質量提升效果。在大型食用油生產企業,液氮加注已成為標準化生產流程的重要組成部分,有效保障了產品質量,提高了市場競爭力。

除了食用油行業,液氮加注技術在其他食品和飲料行業也得到了應用,如葡萄酒、果汁、啤酒等領域,用于延長產品保質期、保持風味和品質。在化工、醫藥等行業,液氮也被用于某些特殊產品的儲存和運輸過程中的保護。

2.發展趨勢

智能化控制:未來,液氮加注設備將朝著智能化方向發展,實現自動化控制和遠程監控。通過與生產線的控制系統集成,設備能夠根據生產計劃自動調整液氮加注量、速度等參數,同時實時上傳設備運行數據和加注情況,便于生產管理人員進行遠程監控和數據分析,及時優化生產工藝。

節能環保:隨著環保意識的增強,液氮加注設備將更加注重節能環保。一方面,通過改進絕熱技術和設備設計,進一步降低液氮的蒸發損失,減少能源消耗;另一方面,在設備制造和使用過程中,采用環保材料和工藝,減少對環境的影響。

個性化定制:針對不同客戶的需求和產品特點,液氮加注工藝將提供更多個性化定制服務。例如,根據不同食用油品牌的定位和市場需求,定制不同的液氮加注方案,包括加注量、包裝形式、保鮮期限等,滿足消費者對高品質、差異化食用油產品的需求。

食用油液氮加注工藝在保障產品質量、延長保質期、提高市場競爭力等方面發揮著重要作用。隨著技術的不斷發展和創新,液氮加注工藝將在食用油行業及其他相關領域得到更廣泛的應用和進一步的發展。